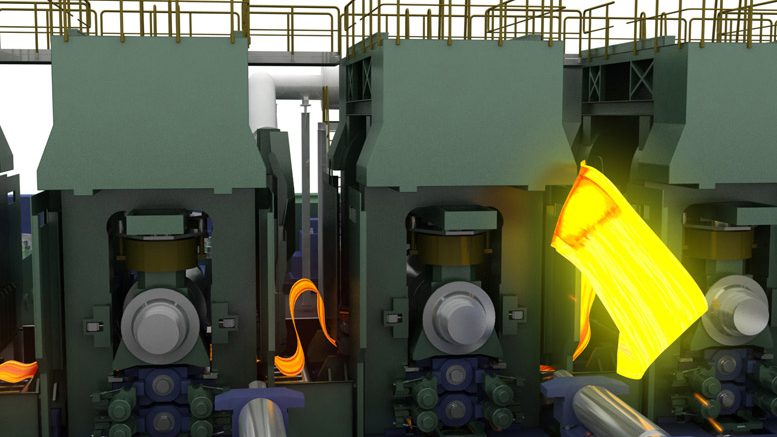

Für die Prozesssicherheit in einem Warmwalzwerk ist die Einhaltung einer definierten Position des Bandes zwischen den Walzgerüsten enorm wichtig. Die kontinuierliche Messung der Bandposition ermöglicht eine optimierte Einstellung von Walzkraft und Walzspalt. In Reversiergerüsten führt dies zu einer Reduzierung des Bandsäbels und somit zur Vermeidung von Kollisionen des Bandes mit der mechanischen Bandführung des Rollgangs. Die kontinuierliche Regelung der Mittenposition in der Fertigstraße verringert zudem das Auftreten von Bandhochgehern, die zu ernsthaften Schäden und Produktionsstopps führen.

Bis heute ist die Position des Bandes zwischen den Gerüsten – wenn überhaupt – nur durch eine indirekte Messung der Walzkraftdifferenzen bekannt. Diese Messung gibt nur eine grobe Position des Bandes wieder und ist abhängig von verschiedenen Einflussfaktoren. Das ist zwar dann kein “Blindflug”, aber zumindest ein “Flug mit eingeschränkter Sicht”. Genau an dieser Stelle setzt die EMG hotCAM an: mittels Infrarot-CMOS Kameras wird – im optimalen Fall – zwischen jedem Walzgerüst oder im Reversiergerüst die Bandmittenposition mit einer Genauigkeit von ± 1,5 mm gemessen. Das Ergebnis dieser Messung(en) wird im Steuerstand der Anlage dem Bediener angezeigt oder fließt in Echtzeit in eine automatisierte Bandpositionsregelung ein.

Wie ist diese Messung trotz der für ein optisches System äußerst anspruchsvollen Umgebungsbedingungen möglich?

Staub, Qualm, Ölnebel und Hitze sind unvermeidbare Kennzeichen von Warmwalzwerken. Im ersten Ansatz würde man denken, dass dort mit optischen Technologien nicht viel auszurichten sei. Im Prinzip sind diese Bedenken berechtigt, aber es kommt darauf an, welcher Wellenlängenbereich des optischen Spektrums genutzt wird. Ein Infrarotbild des Bandes sieht auch in dieser rauen Umgebung deutlich sauberer aus als ein Kamerabild im für das menschliche Auge sichtbaren Lichtbereich. Der Erfolg von EMG hotCAM beruht auf drei wesentlichen Faktoren:

- Bildqualität: Wie weiter oben erwähnt, kommen Infrarot-CMOS (Complementary Metal–Oxide–Semiconductor) Flächenkameras zum Einsatz. CMOS-Kameras sind unempfindlich gegenüber dem sogenannten „Blooming Effekt“ (Übersteuerung der Sensorempfindlichkeit und Ansprechen benachbarter Pixel) und liefern gute Bilder unter unterschiedlichsten Lichtbedingungen. EMG hotCAM misst bis in den nahen Infrarotbereich, womit ein hoher Kontrast zur Umgebung sichergestellt ist. Zudem erleichtert der Einsatz von Flächenkameras die Echtzeit-Verarbeitung, da Bandkanten, im Unterschied zu Zeilenkameras, nicht aufwendig rekonstruiert werden müssen.

- Kamerakapselung: Die spezielle Kamerakapselung und das Freihalten des optischen Weges durch eine speziell entwickelte Pressluftführung, erlauben den monatelangen wartungsfreien Betrieb ohne Notwendigkeit zur manuellen Reinigung. Bei Anlagenstillstand wird das Gehäuse automatisch staubdicht verschlossen.

- Echtzeit: Das System baut softwaretechnisch auf einem Echtzeit-Betriebssystem auf. Alle 20 Millisekunden wird eine gesicherte Information über die Kantenlage des beobachteten Bandes an die übergeordnete Verarbeitungssoftware gegeben. Dieses deterministische Verhalten ist eine Grundvoraussetzung für eine mögliche automatische „Closed-Loop–Regelung“ der Walzgerüste.

Bild und Info: EMG Automation GmbH

Kommentar hinterlassen zu "EMG hotCAM bietet Prozesssicherheit im Warmwalzprozess"