Erfolgreiche Unternehmen arbeiten jeden Tag hart daran, den eigenen Qualitätsstandard zu veredeln und die Qualität, Kosten und Lieferzeit für ihre Kunden zu verbessern. Das gilt auch für die Albrecht Bäumer GmbH & Co. KG in Freudenberg. Um dieser Herausforderung tagtäglich begegnen zu können, müssen alle Zahnräder des Produktionsprozesses stets im Einklang ineinandergreifen. Diese reibungslosen Abläufe sind das Herzstück und die maßgebliche Voraussetzung zur Entstehung einer herausragenden Produktpalette.

Eine historische Erfolgsgeschichte

Bereits in den 1970er Jahren stach ein Unternehmen der Automobilbranche mit einem scheinbar unschlagbaren Konzept zur Steigerung der Wettbewerbsfähigkeit heraus: Toyota. Über Jahre hinweg war der Automobilproduzent bekannt für seine innovative Arbeitsweise und wurde zum Vorbild diverser anderer Produzenten seiner Branche. Bis heute ist Toyota einer der weltgrößten Automobilhersteller und gehört noch immer zu den profitabelsten Akteuren der Industrie. Taiichi Ohno, Begründer des Toyota-Produktions-Systems, fasste das Geheimnis des Unternehmenserfolgs folgendermaßen zusammen: „Alles, was wir tun, ist auf die Durchlaufzeit zu achten von dem Moment, in dem wir einen Kundenauftrag erhalten bis zu dem Moment, in dem wir das Geld in Empfang nehmen. Wir verkürzen die Durchlaufzeit, indem wir alle Bestandteile eliminieren, die keinen Mehrwert für den Kunden erzeugen.“ Das klingt erfolgsversprechend und gleichzeitig in der Umsetzung gar nicht mal so schwierig – dieses Verständnis bildete jedoch lediglich die Grundlage für die Implementierung der Schritte, die zum Erfolg führten. In dieser Zeit wurde mit dem entscheidenden Blick auf den Mehrwert des Kunden eine revolutionäre Idee geboren: heute sprechen wir vom „Lean Management“.

Das Lean Management bezeichnet eine bereichsübergreifende Optimierung, die auf die Effizienz von Arbeitsprozessen abzielt. Sie beginnt dort, wo der Kunde seinen Auftrag an das Unternehmen übermittelt und endet beim Zahlungseingang. Aber wie gestaltet sich dieser Optimierungsprozess? Und auf welche Kriterien muss ein Unternehmen achten, wenn es alle Bestandteile eliminieren möchte, die laut Ohno „keinen Mehrwert für den Kunden“ erzeugen? Dazu spaltet das Lean Management die Produktionsprozesse in zwei Kategorien auf: Wertschöpfung und Verschwendung. Hierbei bezeichnet die Wertschöpfung all das, was wertvoll für den Kunden und sein Endprodukt ist. Ziel ist es also, die Verschwendung eines Unternehmens zu minimieren und dabei gleichzeitig mehr Kapazitäten für Wertschöpfung zu schaffen. Ein verdeutlichendes Beispiel hierfür wäre die Reduktion von organisatorisch bedingter Warte- und Liegezeit. Durch mangelhafte Planung von Arbeitsabläufen können Produktionsprozesse immer wieder ins Stocken geraten. Oftmals liegen Teile des Endprodukts einige Tage oder Wochen an einem Ort und warten auf die Weiterverarbeitung. Die Zeit, in der diese Produkte unbearbeitet liegen, wird als Verschwendung eingestuft. Das Idealbild ist also eine Produktionskette, bei der jedes Teil sofort be- oder weiterverarbeitet wird und es keine Liegezeiten gibt: 100% Wertschöpfung – der Kunde bekommt sein Produkt schneller und das Produkt nimmt weniger Ressourcen in Anspruch.

Das ist nun alles sehr theoretisch. Seit einigen Jahren übt sich auch die Albrecht Bäumer GmbH & Co. KG in Freudenberg in einer „leanen“ Arbeitsweise. Das erfolgreiche mittelständische Familienunternehmen möchte seine Produktion noch stärker auf die Belange des Kunden ausrichten und dabei auch die eigenen Ressourcen schonen, beziehungsweise bestmöglich einsetzen.

Praxisbeispiel: Leanmanagement bei Albrecht Bäumer

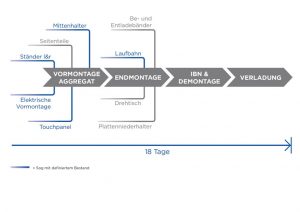

Bereits vor vier Jahren wurde Peter Paetzold, Referent für Lean Management, eigens für diese Tätigkeit im Bereich des leanen Arbeitens eingestellt. Gemeinsam mit Akteuren aus unterschiedlichsten Abteilungen des Unternehmens arbeitet er seither daran, die Arbeits- und Produktionsprozesse effizienter zu gestalten. Dabei muss als erster Schritt der Weg eines Produkts durch die Konstruktion und die Fertigung bis hin zur Montage analysiert werden. Diese Analyse beginnt meist am Ende der Produktionskette: bei der Endmontage der Maschine in unseren Werkshallen. „Die Montage ist ein Sammelbecken aller organisatorischen Probleme, die ihr im Produktionsprozess vorgelagert sind“, so Paetzold. Viele unentdeckte Fehler, egal ob organisatorischer, terminlicher oder qualitativer Natur, werden hier transparent.

In dem Moment, in dem alles zusammengefügt wird, wird sichtbar, ob alle Maschinenteile und Prozessschritte im Vorfeld der Montage exakt aufeinander abgestimmt waren. Fehlende Teile oder mangelnde Präzision, die im letzten Schritt händisch nachgearbeitet werden muss – all das sind Zwischenfälle, die zuweilen den ein oder anderen Monteur regelmäßig um den Verstand bringen. Zwar kann eine Analyse des Status Quo an diesem entscheidenden Punkt der Produktion beginnen, allerdings darf dabei der Rundumblick auf das gesamte Unternehmen nicht außer Acht gelassen werden. Jedes Rädchen, an dem gedreht wird, muss an seine Nachbarrädchen angepasst werden. Die Analyse findet ihren Anfang am Ort der Wertschöpfung, in der Montage, greift aber im Anschluss global auf die vorgelagerten Bereiche über, weil nur so ein Gesamtoptimum erreicht werden kann. Während also alles mit einer Analyse beginnt, die sich gewissermaßen von hinten nach vorne am Weg eines Produkts durch die verschiedenen Abteilungen des Unternehmens orientiert, hört das Lean Management danach keineswegs auf. Hier finden die ganz konkreten Maßnahmen ihren Startpunkt.

Optimierung, Verschlankung, Wertschöpfung

„Die Qualität des Produkts auf einem optimalen Level halten. Eigene Ressourcen effizient einsetzen. Die Wertschöpfung der eigenen Produktion steigern.“ All das sind Ziele, die mit Hilfe des Lean Managements umgesetzt werden sollen. Auf die Frage „Wie lean sind wir eigentlich?“ muss Paetzold ein wenig schmunzeln. Denn: besser werden kann ein Unternehmen immer.

Im Jahr 2018 nahm sich Bäumer einer Herausforderung an, die alles andere als „minimal“ war. Mit der Erstellung eines neuen Montagekonzepts für eine der Werkshallen nahm sich das Team um Paetzold den erkannten Schwachstellen der Endmontage an und entwickelte innovative Lösungen. In der Vergangenheit sahen sich die Mitarbeiter oftmals mit einem nicht optimalen Arbeitsumfeld konfrontiert. Vollgestellte Montageplätze, überfüllte Kommissionswagen und viel zu wenig Platz erschwerten die Fertigstellung einer Maschine massiv. Durch provisorische Absperrbänder und eine unübersichtliche Einteilung von Arbeit und Arbeitsplatz gefährdeten man zeitweise die Sicherheit der Mitarbeiter, sowie auch die gewohnte Qualität und die Zuverlässigkeit der Produktion.

Um die Montage signifikant verbessern zu können, feilte man zuerst an ihrer grundlegenden Konzeption. Mit der Berechnung des Kundentakts wurde es möglich, benötigte Zykluszeiten und Pufferbestände sowie den Personalbedarf genau zu erheben. So konnten all diese Einflussgrößen aufeinander abgestimmt und miteinander in Einklang gebracht werden. Heute arbeiten die Monteure in dieser Halle mit Bodenmarkierungen und bedienen sich an arbeitsplatzbezogenen Bereitstellungswagen, sowie einem Zwei-Behälter-System für C-Teile. Bei der Erneuerung der Montage orientierte sich Bäumer an vier Grundsätzen, nach denen das Lean Management arbeitet: Störungsfreiheit, Fluss, Rhythmus und Sog. Vier Prinzipien, die auch Ihrem Unternehmen den Einstieg in eine verschwendungsfreiere Produktion erleichtern können.

Um die Montage signifikant verbessern zu können, feilte man zuerst an ihrer grundlegenden Konzeption. Mit der Berechnung des Kundentakts wurde es möglich, benötigte Zykluszeiten und Pufferbestände sowie den Personalbedarf genau zu erheben. So konnten all diese Einflussgrößen aufeinander abgestimmt und miteinander in Einklang gebracht werden. Heute arbeiten die Monteure in dieser Halle mit Bodenmarkierungen und bedienen sich an arbeitsplatzbezogenen Bereitstellungswagen, sowie einem Zwei-Behälter-System für C-Teile. Bei der Erneuerung der Montage orientierte sich Bäumer an vier Grundsätzen, nach denen das Lean Management arbeitet: Störungsfreiheit, Fluss, Rhythmus und Sog. Vier Prinzipien, die auch Ihrem Unternehmen den Einstieg in eine verschwendungsfreiere Produktion erleichtern können.

Die vier Prinzipien des Lean Management

Eine Produktion kann nur zum Fließen gebracht werden, wenn störungsfreie Abläufe gewährleistet sind. Daher ist die Sicherstellung der Störungsfreiheit der Grundstein des leanen Arbeitens. Die Montage muss Fehlteil-frei sein, darf keine falschen Zeichnungen erhalten und sollte durch eine vorausschauende Kapazitätsplanung unterstützt werden. Bei der Verkettung der Arbeitsprozesse ist darauf zu achten, dass sie materialflussgerecht sind. Das bedeutet, dass die einzelnen Stationen der Prozesskette im Layout (Fluss) sinnvoll abgebildet sein müssen: die Wege des Produkts sind kurz und kreuzen sich nicht. Das dritte Prinzip bildet der Rhythmus. Er wird durch den Kunden und sein Nachfrageverhalten bestimmt. Nach ihm können die Zykluszeiten der Stationen aufeinander abgestimmt und somit Warte- und Liegezeiten minimiert werden. Können diese drei Prinzipien in der unternehmerischen Praxis nicht umgesetzt werden, tritt der Sog in Kraft. Wer mit dem Sog arbeitet, produziert nur dann, wenn und das, was benötigt wird. Ein Beispiel hierfür bildet das Kanban.

Und jetzt?

Wie bereits eingangs erwähnt: Leaner geht immer. „Der aktuelle Stand innerhalb des Prozesses in Richtung Lean ist immer die ‚schlechteste anzunehmende‘ Situation, auch nach erfolgter Verbesserung“ so Bäumers Lean Manager Peter Paetzold. „Wir arbeiten kontinuierlich daran, unsere Prozesse verschwendungsfreier zu gestalten. Auch in Zukunft wird für uns dabei der Mehrwert des Kunden im Mittelpunkt stehen. Durch leanes Arbeiten optimieren wir unsere strategische Bedarfsplanung und verkürzen unsere Lieferzeiten. Wir entwickeln Produkte zur Echtzeitüberwachung der vom Kunden gekauften Maschine, sodass wir unsere Kunden nicht nur in der Produktion und Lieferung, sondern auch im Betrieb mit unserer Maschine bestmöglich zufriedenstellen können.“

Lean Management ist spannend und bietet einem Unternehmen große Chancen, stellt es aber zugleich auch vor große Herausforderung. Aber genau diese Herausforderung ist für Paetzold jeden Tag auch Inspiration: „Mich begeistert vor allem die fachliche Vielschichtigkeit, die mein Beruf mit sich bringt. Ich muss alle Bereiche des Unternehmens kennen und arbeite jeden Tag mit anderen Menschen zusammen. Meine Kollegen muss ich auch oftmals davon überzeugen, dass die Schritte, die wir mit dem Lean Management machen, sich lohnen und auszahlen werden.“ Auch die komplette Reorganisation des Warenausgangs stellte die Mitarbeiterschaft im Jahr 2017 vor eine große Herausforderung. Sie und die im Jahr darauffolgende Einführung von Microsoft Navision und die Erweiterung seiner Funktionen waren wichtige Schritte in Richtung einer leanen Arbeitsweise. Gemeinsam konnte unser Team sich diesen Veränderungen stellen und sie kollektiv meistern. Und so heißt es auch in Zukunft weiterhin bei Bäumer: Step by step in Richtung Lean. Und gleichzeitig noch mehr in Richtung Kunde, weiter in Richtung Perfektion.

Bild und Info: Albrecht Bäumer GmbH & Co. KG

Kommentar hinterlassen zu "Lean Management: Erfolgreiche Methoden und Prinzipien bei Bäumer"