Deutschland hat mit der nationalen Wasserstoffstrategie einen attraktiven Rahmen geschaffen, um die Entwicklung und den Ausbau der klimafreundlichen Erzeugung und Nutzung von Wasserstoffenergie voranzubringen. Viele Projekte mit Brennstoffzellen im Personen- und Schwertransport, in der Schifffahrt oder im Industriebereich zeigen bereits das Potenzial auf. Doch wann können solche Leuchtturmprojekte auch im industriellen und bezahlbaren Maßstab umgesetzt werden?

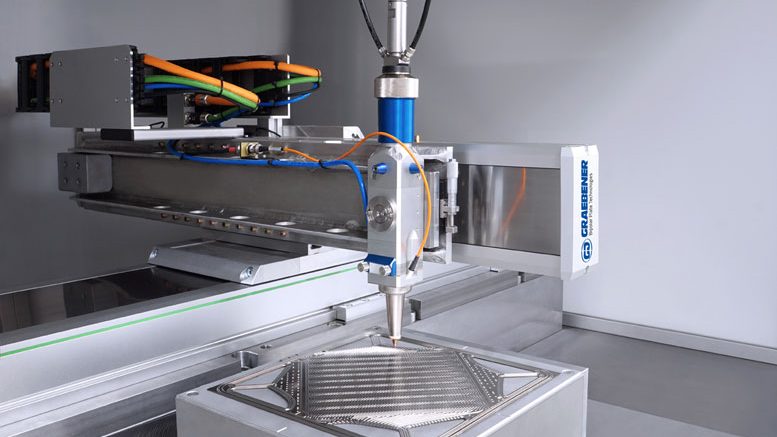

Moderne Bipolarplatten-Fertigung made in Germany

Ein wesentlicher Faktor dazu sind die Kernkomponenten wie Bipolarplatten. Es geht darum, dass diese elementaren Bauteile eines Brennstoffzellen-Stacks effizient designt, optimiert und hergestellt werden können. Für den Anlagen- und Maschinenbauer Graebener® Bipolar Plate Technologies ist dies keine Zukunftsvision mehr, sondern das Unternehmen hat in den letzten 20 Jahren intensiv geforscht, entwickelt und erhebliche Mittel investiert, um ausgereifte, integrierte Lösungen zu bieten: komplette, individuelle Fertigungslinien zur Produktion von metallischen Bipolarplatten in Kombination mit darauf abgestimmten und begleitenden Services.

Dipl.-Ing. Fabian Kapp, Geschäftsführer Graebener®: „Wir verstehen uns als ganzheitlicher Entwicklungspartner des Kunden. Auf Wunsch begleiten wir unsere Kunden vom ersten Designentwurf der Bipolarplatte bis hin zur kundenspezifischen Fertigungslinie. Wir sorgen so für eine zukunftssichere Erschließung neuer Märkte.“

Das Applikationslabor zur Verifizierung, Optimierung und für Pre-Buy-Services

Wie ernst es Graebener® BPT mit der Entwicklungspartnerschaft meint, zeigt das hauseigene Applikationslabor. Unter Verwendung patentierter Graebener® Anlagen für das Hydroforming, Laserschweißen und Laserschneiden hat das Unternehmen eine der modernsten und umfassendsten Einrichtungen für das Prototyping und die Fertigung von kleinen Losgrößen geschaffen. Begleitet werden sämtliche Schritte durch ein Engineering in Form von Plattendesignanalyse und -optimierung. Entsprechend groß sind die Resonanz und das Interesse.

Dipl.-Phys. Patrick Müller, Projektleiter Forschung & Entwicklung: „Wir arbeiten eng mit internationalen Kunden aus den unterschiedlichsten Bereichen zusammen. Das reicht von der Automotive-Industrie über Stack-Produzenten bis hin zu Instituten und Forschungseinrichtungen. Je nach Kunde ist die Fragestellung unterschiedlich, die wir mit dem Applikationslabor beantworten. Angefangen bei Fragen zur Designoptimierung der Bipolarplatten über Umformgrenzen der metallischen Werkstoffe bis hin zu Kleinserien, um Demonstrationsobjekte zu realisieren. Wir geben mit unserem Applikationslabor belastbare Antworten und die Sicherheit, dass es in der Umsetzung funktioniert.“

Das Optimum zwischen Bipolarplatten-Design und Fertigungsmöglichkeiten

Das Ziel aller Kunden ist ähnlich: Es geht meistens darum, das Optimum zwischen Funktionalität und Fertigungsprozess im Hinblick auf stabile und robuste Serienfertigung mit hoher Ausbringung herauszufinden. Graebener® BPT besitzt mit dem Applikationslabor weltweit eine der ganz wenigen Einrichtungen, die diese komplexen Verifizierungen und Optimierungen unter Praxisbedingungen durchführen können. „Unsere Partner sind begeistert davon, welche Qualität wir konstant und wirtschaftlich herstellen können“, erklärt Fabian Kapp.

Das Applikationslabor erfüllt nach Aussage von Patrick Müller neben der Verifizierung, Optimierung und der Prototypenherstellung noch eine weitere wesentliche Funktion: Es ist ein idealer Baustein in der Ramp-Up-Phase für Unternehmen, die neu in den Markt der Wasserstoff-Technologie beziehungsweise Brennstoffzellen-Herstellung einsteigen wollen. Das heißt, Graebener® BPT fertigt im Applikationslabor für diese Unternehmen Erstmuster oder Kleinserien. Dieser Pre-Buy-Service füllt die Lücke bis zur eigenen Fertigungslinie. Der Kunde kann die Kapazitäten vor Ort sukzessive hochfahren und profitiert von einem frühen Markteintritt sowie einem harmonischen Übergang auf die eigene Fertigungslinie.

Eine Kernleistung für Deutschlands Wasserstoff-Vorhaben

„Ganz gleich, welche Problemstellung ein Kunde mitbringt oder an welcher Stelle er in seinem Projekt steht, wir bieten mit dem Applikationslabor immer die richtige Möglichkeit, anzudocken und mit uns ans Ziel zu kommen. Wir sind sozusagen ein Nukleus der Wasserstofftechnologie,“ sagt Geschäftsführer Fabian Kapp.

Bild und Info: Gräbener Maschinentechnik GmbH & Co. KG

Kommentar hinterlassen zu "Innovative Bipolarplatten-Produktion braucht ganzheitlichen Partner"