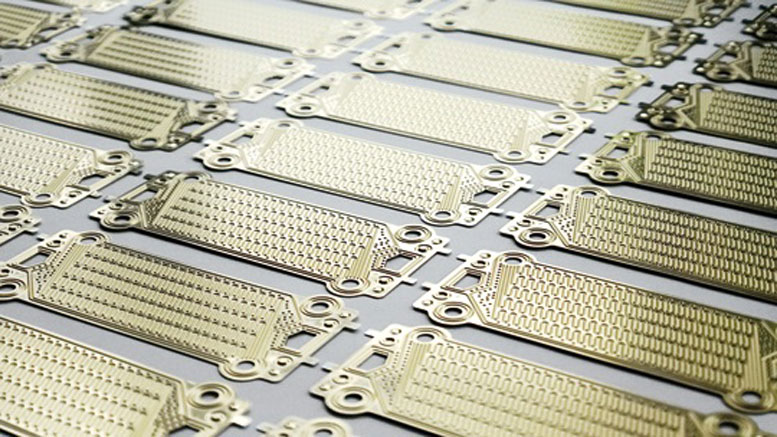

In ihrer innovativen Zusammenarbeit setzen die Gräbener Maschinentechnik GmbH & Co. KG und die Raylase GmbH auf kostensenkende Effizienz beim Herstellungsprozess. Mit ihren Produktionsanlagen für metallische Bipolarplatten unter Verwendung der Raylase Laser-Ablenkeinheiten gelingt Graebener® der Durchbruch in Serie bei der Brennstoffzellenherstellung.

Herr Kapp, Sie sind Geschäftsführer bei Gräbener Maschinentechnik GmbH & Co. KG in Netphen-Werthenbach in Nordrhein-Westfalen und weltweit einer der führenden Hersteller von Fertigungsanlagen zur Herstellung von metallischen Bipolarplatten, ein zentraler Bestandteil von Brennstoffzellen.

WELCHE VORTEILE HABEN KUNDEN, WENN SIE ZU IHNEN KOMMEN?

In Mann-Jahre umgerechnet bekommen Sie 66 Jahre Erfahrung in Entwicklung und eine weltweit einzigartige Qualität. Denn im Gegensatz zu anderen Unternehmen setzten wir bei Graebener® beim Herstellungsprozess auf das Hydroforming-Verfahren statt auf eine mechanische Umformung, verbunden mit modernsten Laseranlagen für das Schneiden und Schweißen. Damit ist unser Unternehmen der Konkurrenz mehr als die berühmte Nasenlänge voraus, sowohl an Entwicklungszeit als auch an Erfahrung. Und weltweit sind wir derzeit die Einzigen, die metallische Bipolarplatten in dieser Perfektion abliefern.

SEIT WANN ENTWICKELT GRAEBENER® DIESE LÖSUNGEN?

Wir entwickeln bereits seit über 30 Jahren Hydroforming-Pressen für anspruchsvolle Geometrien in der Industrie. Anfang 2000 erkannten wir die großen Möglichkeiten dieser Methode für die Herstellung von metallischen Bipolarplatten, die eine der Schlüsselkomponenten für Brennstoffzellen sind. Ein riesiger Wachstumsmarkt. In Deutschland ist dieser Markt noch klein, in Asien aber bereits sehr groß. So stellen die Japaner, allen voran Toyota, bereits ihre 2. Fahrzeuggeneration basierend auf der Brennstoffzellentechnologie vor. Daher haben wir vor einigen Jahren mit der Entwicklung von Schneid- und Schweißanlagen als ergänzende Technologie im Herstellungsprozess begonnen.

BIETEN SIE BEI GRAEBENER® UNTERSCHIEDLICHE LÖSUNGEN FÜR METALLISCHE BIPOLARPLATTEN AN?

Wir wollen Prozesse verstehen. Daher richten wir uns auf ganzer Linie nach den Ansprüchen unserer Kunden. Momentan ist der Markt noch nicht so weit, das heißt, die Herstellung von Brennstoffzellen steckt noch in den Anfängen und liefert noch keine großen Stückzahlen. Unsere Kunden haben also zunächst eine erste Idee vom Bipolarplattendesign der Brennstoffzelle und wir bieten ihnen eine entsprechende Designoptimierung bzw. unsere langjährige Engineeringkompetenz an. Im nächsten Schritt testen wir in unserem Applikationslabor für Prototyping & Kleinserienfertigung, ob das, was wir erarbeitet haben, auch in Serie funktioniert. Und schließlich planen wir gemeinsam für die Zukunft, was notwendig ist, um z.B. von 10.000 auf 1.000.000 Bipolarplatten p.a. zu skalieren, sprich wir denken in Fertigungsanlagen bis hin zur kompletten Fertigungslinie.

WAS SIND INDIVIDUELLE KUNDENANFORDERUNGEN, DIE AN SIE HERANGETRAGEN WERDEN?

Nun, jeder Kunde bringt seine eigenen Vorstellungen mit, abhängig von den Bedingungen in seiner Fertigungshalle, seiner Logistik, seinen finanziellen Möglichkeiten und seiner Vision, wo er in einem bzw. in fünf Jahren sein möchte. Hier sehen wir uns als unterstützender, kompetenter Partner an der Seite unserer Kunden, sowohl in der Planung als auch der Umsetzung der gesamten detaillierten Prozessschritte. Als Ergebnis erhält unser Kunde eine Fertigungsanlage oder -linie für metallische Bipolarplatten, die vollständig auf seine Wünsche zugeschnitten ist. Also exakt das, was er wirklich braucht, anstelle einer Lösung von der Stange.

WELCHE HERAUSFORDERUNGEN SEHEN SIE FÜR DIE ENTWICKLUNG DER BRENNSTOFFZELLE AM GLOBALEN MARKT?

Eigentlich ist die Brennstoffzellentechnik älter als der Verbrennungsmotor. Aber die Öl- und Gasentwicklung war über lange Zeit billiger und ist es auch jetzt noch. Daher ist es uns sehr wichtig, dass unsere Fertigungstechnologie hilft, die Kosten in der Serie zu senken, und wir so unseren Beitrag für eine emissionsfreie Zukunft leisten.

HERR MÜLLER SIE SIND PROJEKTLEITER BEI GRAEBENER®, WIE KAM ES DENN ZUR ZUSAMMENARBEIT MIT DER RAYLASE GMBH UND WIE HABEN SIE DIESE EMPFUNDEN?

Als Sondermaschinenbauer, der u.a. spezialisierte Fertigungstechnik für die Herstellung von metallischen Bipolarplatten anbietet, sind wir immer auf der Suche nach geeigneten Technologien bzw. Komponenten, die unsere Kunden voranbringen. Und hier sind wir schnell bei der Firma RAYLASE im bayrischen Weßling am Wörthsee fündig geworden. Überzeugt haben uns die technischen Lösungen und die wirklich exzellente vertrauliche Beratung. Auch die weitere Zusammenarbeit war sehr partnerschaftlich und fair, sowohl vom Vertrieb als auch von der Unterstützung durch das Technical Competence Center. Das war ein offenes unkompliziertes Miteinander. Wir als Anwender konnten dabei alle unsere Anregungen und Wünsche hinsichtlich der Fertigung von Bipolarplatten einfließen lassen. Angefangen bei sofortigen Optimierungen des Scan-Systems bis hin zur Integration neuer Funktionen. Eine wirkliche WIN-WIN-Situation für beide Partner.

WAS HAT SIE AN DEN LASER-LÖSUNGEN VON RAYLASE FÜR DIE BRENNSTOFFZELLENHERSTELLUNG BEGEISTERT?

Ganz wichtig ist uns bei Graebener®, Lösungen zu entwickeln, die eine exzellente Qualität liefern. Und da hat uns das RAYLASE-System bestehend aus der Laser-Ablenkeinheit und Steuerung einfach überzeugt. Denn einerseits lässt es sich gut in eine Anlagenlösung integrieren und andererseits hat es alle unsere Anforderungen bzgl. Serientauglichkeit erfüllt.

WELCHE HERAUSFORDERUNGEN BEI DER HERSTELLUNG VON METALLISCHEN BIPOLARPLATTEN KONNTEN DADURCH GELÖST WERDEN?

In der Wertschöpfungskette der metallischen Bipolarplatten ist der Schweißprozess in der Serienproduktion sehr zeitkritisch. Beim Einsatz von kartesischen Systemen ist ein hoher Grad an Parallelisierung notwendig, um die geforderten Stückzahlen herstellen zu können. Mit Hilfe des Laser-Ablenk-Systems konnten wir die Taktzeiten in unseren Anlagen verkürzen und deutlich ressourcenschonender arbeiten.

UND WAS IST DER VORTEIL FÜR IHRE KUNDEN?

Ganz einfach: Durch die Laser-Ablenkeinheiten ist der Prozess besser in die Fertigungslinie integrierbar, erlaubt eine einfachere Skalierung und führt zu einem größeren Output in geringerer Zeit. Dadurch können die Kosten in der Produktion verringert werden. Als Innovationsführer in unserem Bereich wollen wir nicht nur einen Beitrag zu besserer Qualität der Brennstoffzellenproduktion leisten, sondern sie auch vom Preis attraktiver machen, um endlich nicht nur in Effizienz und Nachhaltigkeit, sondern auch in den Kosten gegenüber den konventionellen Energieträgern zu punkten. Dabei hilft uns der Einsatz der RAYLASE-Technologie sehr.

Bilder und Infos: Gräbener Maschinentechnik GmbH & Co. KG

Kommentar hinterlassen zu "Brennstoffzellen: Hoffnungsträger für die Energiegewinnung der Zukunft"