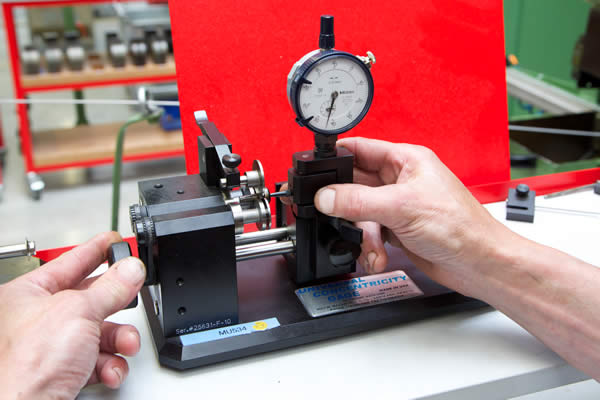

Im Bild die Qualitätskontrolle direkt an der Maschine in der Schraubenfertigung der EJOT GmbH & Co. KG. (Foto: Gesamtmetall/Pit Junker)

Auf den ersten Blick sieht die Schraube aus wie eine ganz normale Schraube. Erst bei genauerem Hinsehen zeigt sich auch dem Laien eine Besonderheit: Die Spitze ist glatt und rund, das eigentliche Gewinde fängt erst mehrere Millimeter später an. Flow-Drill-Schraube, abgekürzt FDS, nennt sich das Teil, das von der Firma EJOT entwickelt wurde. Dahinter verbirgt sich eine Technologie, die das Zeug dazu hat, die Karosserie-Verschraubung im Fahrzeugbau zu revolutionieren. Werden beispielsweise mit der FDS-Verschraubung zwei Aluminiumteile verbunden, muss an den entsprechenden Stellen nicht mehr wie bisher vorgebohrt werden. Zudem verhindert die Technologie weitestgehend, dass sich beim Eindrehen der Schraube zwischen den Aluminiumteilen ein Spalt bildet.

Damit das funktioniert, kommen spezielle Roboter zum Einsatz, die, vereinfacht gesagt, die Schrauben mit großem Druck und hoher Umdrehungsgeschwindigkeit eindrehen. Die Aluteile werden dadurch an der jeweiligen Stelle rotglühend und weich, so dass der Schraubenkopf sie durchdringen kann. Erst danach formt sich die FDS-Schraube ihr eigenes Muttergewinde, ohne dass Metallspäne anfallen. Zum Einsatz kommt diese Technologie bisher vor allem im Fahrzeugleichtbau. So wird beispielsweise die Aluminium-Karosserie des Audi A8 von rund 800 FDS-Schrauben sicher und zuverlässig zusammengehalten. Mit solchen und anderen Spezialschrauben hat sich die EJOT GmbH & Co. KG aus Bad Berleburg längst zu einem weltweiten Technologie- und Marktführer in diesem Segment entwickelt.

EJOT-Geschäftsführer Winfried Schwarz neben der Aluminium-Karosserie eines Audi R8. (Foto: Gesamtmetall/Pit Junker)

Mit einfachen Baumarktschrauben haben die Produkte nichts zu tun. „Wir verkaufen Schrauben mit einer Anwendungstechnik“, sagt Geschäftsführer Winfried Schwarz. „Unsere Außendienstmitarbeiter sind Ingenieure, die in den Entwicklungsabteilungen unserer Kunden zu Hause sind.“ Vor allem im Automotive-Bereich ginge es fast nur noch um Spezialanfertigungen, so genannte „Zeichnungsteile“. EJOT-Schrauben kämen bei fast allen europäischen Automobilherstellern zum Einsatz. Sie würden in Sitzen, Wandverkleidungen, der Karosserie und im Motorraum verbaut. Über sechs Milliarden Schrauben in rund 10.000 Varianten produziert das Unternehmen heute pro Jahr.

Begonnen hatte es 1922 eher beschaulich: Adolf Böhl gründete damals eine Nagelproduktion als zweites Standbein neben der Landwirtschaft. Der Betrieb entwickelte sich in den ersten Jahren behutsam. Doch Böhl holte sich Fachwissen aus dem nahegelegenen Lennetal, der Wiege der deutschen Schraubenindustrie. Statt Nägel wurden später sogenannte Nagelschrauben mit einem Rillengewinde produziert, die in der Kisten- und Paletten-Fertigung verwendet wurden. 1960 übernahm Böhls Neffe Hans Werner Kocherscheidt, Rechtsanwalt und Notar mit eigener Praxis in Bad Berleburg, das Unternehmen, damals mit 60 Mitarbeitern. Schritt für Schritt verstand es Kocherscheidt, dem Unternehmen mit vorausschauenden Investitionen Geltung auf dem Markt zu verschaffen. Als Geschäftsführender Gesellschafter leitet sein Sohn Christian F. Kocherscheidt seit einigen Jahren die EJOT-Gruppe. Er hat insbesondere die weitere Internationalisierung ausgebaut und vorangetrieben. Heute ist EJOT mit Produktionsstätten und Vertriebsbüros in über 30 Ländern auf dem Weltmarkt vertreten.

Einen wichtigen technologischen Entwicklungsschritt in der Firmengeschichte markiert das Jahr 1977. Der Ingenieur Hermann Großberndt, heute noch als „Schraubenpapst“ bekannt, erfand die PT-Schraube (Plastic Thread). Es war die erste Schraube, die sich, ähnlich wie bei Holzschrauben, direkt selbstfurchend in Kunststoff eindrehen ließ. „Bis dahin“, so Schwarz, „wusste niemand, wie der richtige Steigungswinkel einer solchen Schraube sein musste.“ Um das herauszufinden, seien Tausende von Tests nötig gewesen. „Das war damals allerdings dann auch eine geradezu revolutionäre Erfindung und bedeutete den Durchbruch für das Unternehmen.“

Das Ausgangsmaterial ist Draht, der in Spezialmaschinen unter anderem zu Schrauben und Bolzen umgeformt wird. (Foto: Gesamtmetall/Pit Junker)

Überhaupt sind Forschen, Entwickeln und Testen bei EJOT mehr als nur Tagesgeschäft. Das zeigt schon allein die Besetzung der F+E-Abteilung. Der Chef ist ein habilitierter Physiker und neben zahlreichen Spezialisten aus dem Metallbereich gibt es auch einen Chemiker, der sich vor allem um die Beschichtungen kümmert. Kein Wunder also, dass bis heute Hunderte von Patenten eingereicht wurden. EJOT setzt die Patente jedoch nicht alle selber um. Ein für die Firma wirtschaftlich nicht uninteressanter Teil wird an Lizenznehmer vergeben. So stammt beispielsweise das Patent für die Schrauben im iPad aus Bad Berleburg, hergestellt werden die winzigen Spezialschrauben allerdings von einem Lizenznehmer.

Das Wittgensteiner Unternehmen ist jedoch mehr als nur ein Schraubenhersteller. „Wir sind ein Spezialist für Verbindungs- und Umformtechnik“, sagt Geschäftsführer Schwarz. So hat sich EJOT auch auf die Verbindungstechnik für Wärme-Dämm-Verbundsysteme im Baubereich spezialisiert und ist in diesem Segment mittlerweile europäischer Marktführer. Als ein weiteres Standbein entwickelten die Verantwortlichen bereits in den 1970er Jahren die Verarbeitung von Kunststoff in Verbindung mit Metallstanzteilen für den Motorenbereich und Scheinwerfer-Verstellsysteme. Rund 40 Prozent der Gesamtproduktion fließen heute in den Automotiv-Bereich, 45 Prozent in die Baubranche. Der Rest findet sich unter anderem in Haushaltsgeräten.

Das Ausgangsmaterial aller Metallteile ist übrigens Draht bis zu einem Durchmesser von 18 Millimetern. Die gängigsten Durchmesser liegen jedoch zwischen vier und acht Millimetern. „Wir machen aus dem Draht alles, was sich nicht wehrt, kalt umgeformt zu werden“, meint Geschäftsführer Schwarz scherzhaft. In Spezialmaschinen wird der Draht in atemberaubender Geschwindigkeit in bis zu sieben Arbeitsschritten abgelenkt und mehrfach gestaucht. „Diese Umformprozesse sind hoch komplex“, sagt Schwarz, „und wir müssen immer berechnen, wie der Stahl reagiert, was noch geht und wo die Grenzen sind.“ Extrem kompliziert wird es dann, wenn eine Schraube aus zwei unterschiedlichen Stahlsorten besteht.

Dies war jüngst der Fall bei einem ganz besonderen Auftrag: EJOT sollte für die neue Schutzhülle des Katastrophen-Reaktors in Tschernobyl selbsteinziehende Schrauben entwickeln, die die Metallplatten der Hülle zuverlässig an das Gerüst befestigen. Dieser Schraubentyp, Super Saphir Bohrschraube genannt, ist ein Zwitter aus Bohrer und Schraube und besteht entsprechend aus zwei Stählen mit unterschiedlichem Verhalten. Insgesamt fünf Millionen dieser Schrauben sind mittlerweile in Tschernobyl verbaut. „Diese Materialverbindung zuverlässig hinzubekommen“, sagt Schwarz, „ist Hightech und hat mit den bekannten Bohrschrauben nicht das Geringste zu tun.“

Kommentar hinterlassen zu "Was die Welt zusammenhält: EJOT produziert Spezialschrauben mit integrierter Anwendungstechnik"